Известный производитель подземных шаровых кранов для газовых установок

Сразу скажу, что понятие 'известный производитель подземных шаровых кранов для газовых установок' в нашей отрасли – это не просто громкое название. Это результат долгих лет работы, постоянного совершенствования и, чего греха таить, ошибок, из которых мы учились. Многие клиенты и даже конкуренты воспринимают это как данность, но в реальности добиться действительно надежного и долговечного продукта – задача нетривиальная. Вопрос не только в используемых материалах, хотя они, безусловно, важны. Важнее – в технологиях производства, контроле качества и, конечно же, в опыте команды, которая стоит за этим.

Проблема коррозии и выбор материалов

Основная проблема, с которой мы сталкиваемся при производстве подземных шаровых кранов – это коррозия. Особенно это актуально для агрессивных сред, характерных для газовых установок, часто содержащих влагу, соли и другие химические примеси. Выбор стали – критически важный момент. Обычная углеродистая сталь в большинстве случаев непригодна, поэтому мы используем специальные марки нержавеющей стали, а в некоторых случаях – углеродистую сталь с антикоррозийным покрытием. Важно понимать, что даже высококачественная нержавеющая сталь со временем подвержена коррозии, особенно в условиях постоянного контакта с грунтом. Нам неоднократно приходилось сталкиваться с случаями, когда даже краны из 'проверенных' марок стали быстро выходили из строя из-за неправильного выбора материала для конкретной конкретной среды.

Не стоит забывать и про уплотнительные материалы. Выбор уплотнительной резины или PTFE (тефлона) должен соответствовать газу, который будет проходить через кран. Несовместимость материалов может привести не только к утечкам, но и к разрушению уплотнения, что, в свою очередь, может иметь серьезные последствия. В прошлом мы производили краны с неподходящим типом уплотнений, и последствия были печальными – утечки газа, приводящие к простою объектов и даже угрозе безопасности.

Технология штамповки и сварки: секреты прочности

Штамповка корпуса крана – это сложный процесс, требующий высокой точности и контроля. Неправильная штамповка может привести к деформациям металла, что ослабит конструкцию крана и увеличит риск утечек. Мы используем современное оборудование для штамповки и строго контролируем каждый этап процесса. В частности, для контроля толщины стенок корпуса крана применяем ультразвуковой контроль.

Сварка – это еще один критически важный этап. Качество сварных швов напрямую влияет на прочность и герметичность крана. Мы используем автоматическую сварку TIG (аргонодуговая сварка неплавящимся электродом) и тщательно контролируем процесс сварки с помощью рентгенографии. При этом, особенное внимание уделяем качеству подготовки кромок под сварку, поскольку это существенно влияет на прочность шва. Мы не экономим на контроле качества сварных швов, так как понимаем, что от этого зависит безопасность эксплуатации крана.

У нас в производстве всегда присутствовал опыт работы с различными типами стали, что позволяет нам оптимизировать процессы сварки и штамповки для каждой конкретной марки металла. Простое применение универсальных режимов сварки и штамповки может привести к снижению прочности и долговечности готового продукта. Например, для особенно уязвимых мест применяются многопроходные сварки, а после сварки проводятся дополнительные испытания на герметичность.

Реальные кейсы и извлеченные уроки

Один из самых ярких примеров – это заказ на поставку подземных шаровых кранов для нового промышленного комплекса в Московской области. Клиент выбрал нас из-за репутации и опыта. Однако, в процессе эксплуатации выяснилось, что один из типов наших кранов оказался подвержен коррозии быстрее, чем ожидалось. При тщательном анализе выяснилось, что была допущена ошибка в выборе уплотнительного материала для конкретной среды – в грунте присутствовали повышенные концентрации хлоридов, которые ускоряли коррозию стали.

Мы не стали скрывать проблему от клиента и предприняли все необходимые меры для ее устранения. Были заменены краны на более подходящие по материалам и конструкциям. Этот случай стал для нас важным уроком и подтолкнул к более тщательному анализу условий эксплуатации и выбору материалов для каждого конкретного проекта. Впоследствии мы внедрили систему оценки коррозионной активности грунтов на месте установки кранов.

Еще одна история – это неудачная попытка оптимизировать производственный процесс за счет снижения количества проверок качества. В результате, в партию кранов попали несколько изделий с дефектами сварных швов. Это привело к серьезному инциденту на одном из объектов, где произошла утечка газа. Мы немедленно приняли меры по устранению последствий инцидента и провели внутреннее расследование. Этот случай еще раз подтвердил важность контроля качества на всех этапах производства. Мы вернулись к более строгому контролю качества и усилили обучение персонала.

Особенности производства подземных шаровых кранов для различных типов грунтов

Разные типы грунтов предъявляют разные требования к материалам и конструкциям подземных шаровых кранов. Например, для песчаных грунтов требуется повышенная устойчивость к механическим воздействиям, а для глинистых – к деформациям грунта. Мы разрабатываем специальные решения для различных типов грунтов, учитывая их характеристики. Это может включать в себя использование усиленных конструкций, специальных антикоррозийных покрытий или систем защиты от механических повреждений.

Система контроля качества подземных шаровых кранов

Наша система контроля качества включает в себя несколько этапов: входной контроль материалов, контроль качества штамповки, сварки, покраски и сборки готовой продукции. Мы используем современное оборудование для контроля качества и привлекаем к контролю качества независимых экспертов.

В частности, мы применяем следующие методы контроля качества: ультразвуковой контроль сварных швов, рентгенография сварных швов, гидростатические испытания на герметичность, механические испытания на прочность.

Внедрение современных технологий и материалов

Мы постоянно следим за новыми технологиями и материалами и внедряем их в производство. Например, мы начали использовать новые типы антикоррозийных покрытий, которые обеспечивают более длительный срок службы кранов.

Кроме того, мы активно исследуем возможности использования композитных материалов для изготовления корпусов кранов. Композитные материалы обладают высокой прочностью и устойчивостью к коррозии, что позволяет значительно увеличить срок службы крана.

Мы также работаем над внедрением автоматизированных систем контроля качества, которые позволяют более точно и быстро выявлять дефекты продукции.

В заключение хочу сказать, что производство надежных и долговечных подземных шаровых кранов для газовых установок – это комплексная задача, требующая опыта, знаний и постоянного совершенствования. Мы придерживаемся строгих стандартов качества и постоянно работаем над улучшением наших продуктов и процессов. Понимаем, что доверие клиентов – это самое ценное, что у нас есть.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

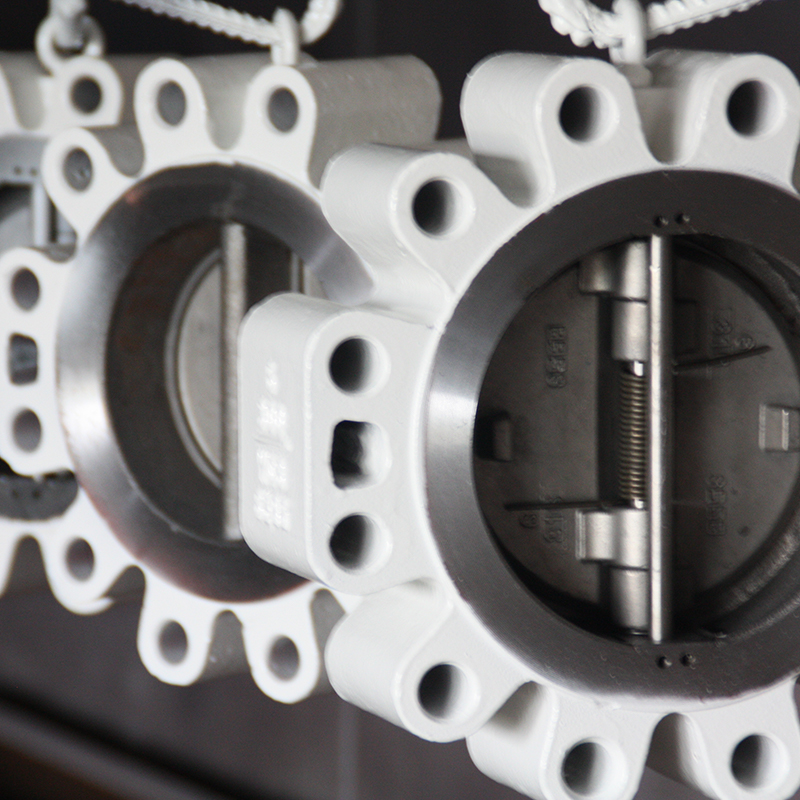

Двухпластинчатый обратный клапан типа Вафля с ушками

Двухпластинчатый обратный клапан типа Вафля с ушками -

Задвижка из кованой стали

Задвижка из кованой стали -

Двупластинный ваферный клапан неразворота

Двупластинный ваферный клапан неразворота -

Двухпластинчатый двухфланцевый обратный клапан

Двухпластинчатый двухфланцевый обратный клапан -

Обратный обратный клапан из литой стали

Обратный обратный клапан из литой стали -

Пробковый клапан DBB

Пробковый клапан DBB -

Фильтр корзиночного типа

Фильтр корзиночного типа -

Кованый стальной фильтр Y-образной формы

Кованый стальной фильтр Y-образной формы -

ПЛАВАЮЩИЙ ШАРОВОЙ КЛАПАН С РУБАШКОЙ

ПЛАВАЮЩИЙ ШАРОВОЙ КЛАПАН С РУБАШКОЙ -

Шаровой кран с цапфой из литой стали (боковой вход)

Шаровой кран с цапфой из литой стали (боковой вход) -

КРИОГЕННЫЙ ПЛАВАЮЩИЙ ШАРОВОЙ КЛАПАН

КРИОГЕННЫЙ ПЛАВАЮЩИЙ ШАРОВОЙ КЛАПАН -

КЛАПАН ПЛАВАЮЩИЙ ШАРОВОЙ ИЗ КОВАНОЙ СТАЛИ (КОВАННЫЙ)

КЛАПАН ПЛАВАЮЩИЙ ШАРОВОЙ ИЗ КОВАНОЙ СТАЛИ (КОВАННЫЙ)

Связанный поиск

Связанный поиск- Известные производители специализированных шаровых кранов

- Шаровой кран oem с ручным приводом

- Известные поставщики шаровых кранов из дуплексной нержавеющей стали

- Поставщики шаровых кранов для нефтяной промышленности из китая

- Высококачественные производители ручных шаровых кранов uztpa

- Производитель шаровых кранов с металлическим седлом

- Завод по производству шаровых кранов с двухсекционной стальной цапфовой опорой

- Высокое качество полиэтиленовый подземный шаровой кран

- Производитель oem трехкомпонентный кованой стали фиксированной шаровой кран

- Поставщики oem шаровых кранов для подземной установки