Известный производитель шаровых кранов из углеродистой стали

Шаровые краны из углеродистой стали – тема, с которой мы работаем уже не один год. В последнее время часто встречается мнение, что это относительно простая деталь, и качество у всех примерно одинаковое. Это, конечно, заблуждение. Потому что за кажущейся простотой скрывается целый ряд нюансов, которые напрямую влияют на надежность и долговечность конструкции. И эти нюансы, к сожалению, не всегда учитываются производителями, особенно начинающими. Мы в ООО Вэньчжоу Лидер Контроль Потока Оборудование стараемся подходить к производству ответственно, опираясь на собственный опыт и понимание, что от качества стали, точности обработки и контроля качества, напрямую зависит срок службы крана.

Сталь: основа надежности

Выбор марки стали – это первый и, пожалуй, самый важный этап. Большинство производителей используют углеродистую сталь, что само по себе не является недостатком. Но важно понимать, какая именно марка и какие добавки используются. Просто 'углеродистая' – это очень широкое понятие. Например, сталь марки 20 или 30 - это один уровень прочности и коррозионной стойкости, а сталь марки 37 или 40 – другой. Использование менее качественной стали приводит к повышенному риску коррозии, особенно в агрессивных средах. Мы, например, часто сталкиваемся с проблемами коррозии у кранов, изготовленных из слишком 'легкой' стали, даже при относительно нормальных условиях эксплуатации. И конечно, не стоит забывать о механических свойствах: твердости, вязкости, ударной энергии. Они также влияют на долговечность детали, особенно при работе с жидкостями и газами с высоким давлением.

Мы работаем с поставщиками, которые предоставляют полный пакет документации на сталь – сертификаты соответствия, паспорта качества, результаты испытаний. Это позволяет нам быть уверенными в характеристиках материала и избежать неприятных сюрпризов в будущем. Иногда, особенно когда речь идет о больших партиях, можно столкнуться с тем, что реальные характеристики стали отличаются от заявленных. Поэтому важно не только иметь сертификаты, но и проводить собственные проверки и испытания.

Влияние химического состава на характеристики стали

Химический состав стали определяет ее основные свойства. Например, содержание углерода влияет на твердость и прочность, а содержание марганца – на вязкость. Необходимо тщательно контролировать содержание легирующих элементов, чтобы обеспечить оптимальные характеристики стали для конкретной задачи. Недостаток или избыток каких-либо элементов может привести к снижению прочности, коррозионной стойкости или повышенной хрупкости. Это особенно важно для шаровых кранов, работающих в условиях высоких нагрузок и температур.

Бывало, получалось так: заказчик просил краны для использования в химической промышленности. Мы выбрали сталь, которая, на первый взгляд, казалась подходящей. Но после нескольких месяцев эксплуатации в реальных условиях, краны начали быстро корродировать. Пришлось пересматривать выбор стали и вносить изменения в технологический процесс. Это был дорогостоящий, но ценный опыт.

Технологический процесс: точность и контроль

Даже при использовании качественной стали, низкое качество изготовления может серьезно сократить срок службы шарового крана. Важную роль играет точность обработки деталей, качество сварных швов, соблюдение технологических режимов. Мы используем современное оборудование – токарные, фрезерные, шлифовальные станки – и опытных специалистов. Каждый этап производства тщательно контролируется, чтобы исключить возможность брака.

Особое внимание уделяется качеству сварных швов. Некачественные швы могут быть причиной утечек, снижения прочности и даже разрушения крана. Мы используем различные методы контроля сварных швов – визуальный контроль, ультразвуковой контроль, рентгеновский контроль. Это позволяет выявлять дефекты на ранней стадии и предотвращать их развитие.

Сварка углеродистой стали: сложности и нюансы

Сварка углеродистой стали – это процесс, требующий определенных навыков и опыта. Необходимо правильно подобрать сварочные материалы, выбрать оптимальный режим сварки и обеспечить равномерное нагревание металла. Важно избегать образования дефектов, таких как трещины, поры и включения. Мы применяем различные методы сварки – дуговую сварку, лазерную сварку, газовую сварку – в зависимости от требуемых характеристик шва и типа металла.

Один из распространенных вопросов – это выбор защитных газов при сварке. Использование неподходящего газа может привести к образованию оксидов и других примесей в сварном шве, что снижает его прочность и коррозионную стойкость. Кроме того, необходимо учитывать влажность и другие факторы окружающей среды, которые могут повлиять на качество сварки.

Контроль качества: гарантия надежности

Контроль качества – это неотъемлемая часть производственного процесса. Мы используем различные методы контроля качества – визуальный контроль, измерение геометрических размеров, гидравлические испытания, ультразвуковой контроль. Каждый шаровый кран проходит все этапы контроля качества перед отправкой заказчику. Это позволяет нам быть уверенными в том, что краны соответствуют всем требованиям и стандартам.

Гидравлические испытания – это один из наиболее эффективных методов контроля качества. Краны подвергаются испытаниям на прочность и герметичность под давлением, превышающим номинальное рабочее давление. Это позволяет выявить дефекты, которые могут привести к аварии в эксплуатации.

Необходимость регулярного технического обслуживания

Даже при высоком качестве изготовления и строгом контроле качества, шаровые краны требуют регулярного технического обслуживания. Необходимо проводить осмотр кранов, проверять состояние уплотнений, смазывать подвижные части, выявлять и устранять утечки. Регулярное техническое обслуживание позволяет продлить срок службы крана и предотвратить его выход из строя.

Мы предлагаем нашим клиентам услуги по техническому обслуживанию и ремонту шаровых кранов. Наши специалисты имеют опыт работы с различными типами кранов и могут быстро и эффективно устранять неисправности.

Ошибки при проектировании и производстве

На протяжении многих лет мы сталкивались с различными ошибками при проектировании и производстве шаровых кранов. Одна из наиболее распространенных ошибок – это неправильный выбор материала для уплотнений. Использование неподходящих уплотнений может привести к утечкам и снижению герметичности крана. Важно учитывать рабочую температуру, давление и агрессивность среды при выборе уплотнений.

Еще одна распространенная ошибка – это неправильный расчет прочности деталей. Недостаточный запас прочности может привести к разрушению крана при работе с большими нагрузками. Необходимо тщательно рассчитывать прочность деталей с учетом всех факторов, влияющих на нагрузку.

Последствия несоблюдения стандартов

Производство шаровых кранов должно соответствовать требованиям различных стандартов – ГОСТ, DIN, ANSI. Несоблюдение стандартов может привести к снижению качества кранов и их небезопасному использованию. Мы всегда соблюдаем требования стандартов и используем только сертифицированные материалы и оборудование. Это позволяет нам гарантировать качество и надежность нашей продукции.

Бывали случаи, когда из-за несоблюдения стандартов краны не соответствовали требованиям заказчика и были возвращены. Это, конечно, неприятно, но это позволяет нам постоянно совершенствовать наши производственные процессы и повышать качество продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Обратный обратный клапан из литой стали с наклонным диском

Обратный обратный клапан из литой стали с наклонным диском -

ПЛАВАЮЩИЙ ШАРОВОЙ КЛАПАН С РУБАШКОЙ

ПЛАВАЮЩИЙ ШАРОВОЙ КЛАПАН С РУБАШКОЙ -

КЛАПАН ПЛАВАЮЩИЙ ШАРОВОЙ ИЗ ЛИТОЙ СТАЛИ (ЛИТОЙ)

КЛАПАН ПЛАВАЮЩИЙ ШАРОВОЙ ИЗ ЛИТОЙ СТАЛИ (ЛИТОЙ) -

Шаровой кран с цапфой из литой стали (боковой вход)

Шаровой кран с цапфой из литой стали (боковой вход) -

Криогенный шаровой кран с цапфой с верхним входом

Криогенный шаровой кран с цапфой с верхним входом -

Литой стальной фильтр Y-образной формы

Литой стальной фильтр Y-образной формы -

Клиновой задвижкой из литой стали

Клиновой задвижкой из литой стали -

Плоско-задвижной клапан

Плоско-задвижной клапан -

Обратный клапан из кованой стали

Обратный клапан из кованой стали -

Обратный обратный клапан из литой стали

Обратный обратный клапан из литой стали -

ПОЛНОСТЬЮ СВАРНОЙ ПЛАВАЮЩИЙ ШАРОВОЙ КЛАПАН

ПОЛНОСТЬЮ СВАРНОЙ ПЛАВАЮЩИЙ ШАРОВОЙ КЛАПАН -

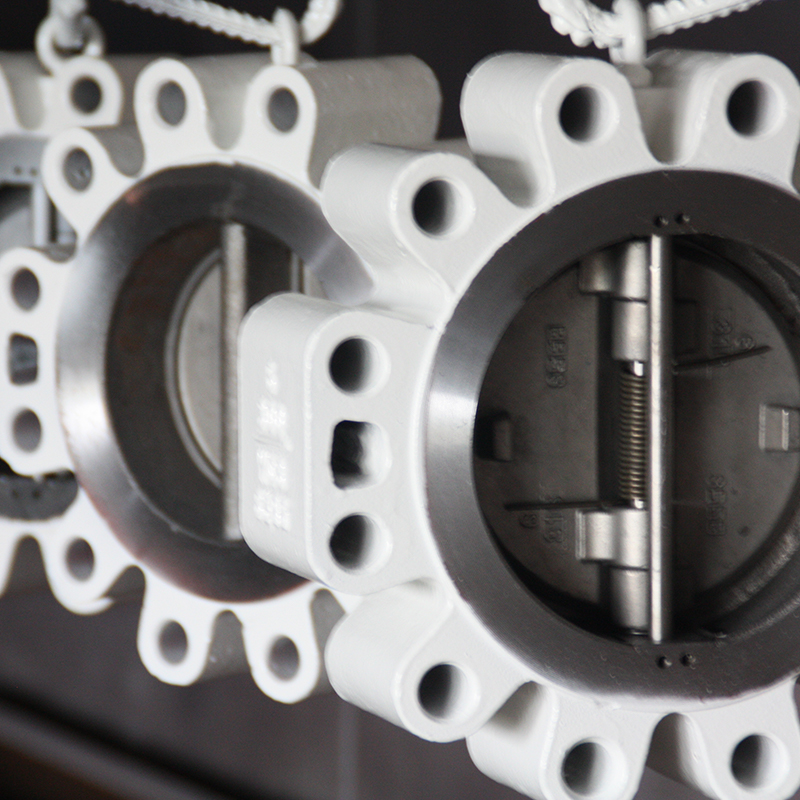

Двупластинный ваферный клапан неразворота

Двупластинный ваферный клапан неразворота

Связанный поиск

Связанный поиск- Поставщики oem электрические шаровые краны с электрическим приводом

- Знаменитые шаровые краны для подземного монтажа

- Китайский производитель стальных шаровых кранов для подземной установки

- Высокое качество полный проход шаровой кран из нержавеющей стали производитель

- Китайские поставщики полностью сварных шаровых кранов с плавающей пробкой

- Поставщики трехкомпонентных кованых плавающих шаровых кранов из китая

- Знаменитый литой стальной золотник

- Oem шаровой клапан из нержавеющей стали цена

- Oem производитель подземных шаровых кранов в полиэтилене

- Производитель заглубленных шаровых кранов для газа