Производитель oem корпус шарового крана

Корпус шарового крана – штука, кажущаяся простой, но на деле определяющая долговечность и надежность всего изделия. Многие заказчики, и даже некоторые производители, недооценивают ее роль, сосредотачиваясь на механизме и уплотнениях. А зря. Плохой корпус – и вся конструкция 'дырявая', независимо от качества остальных компонентов. Мы в ООО Вэньчжоу Лидер Контроль Потока Оборудование (https://www.leaderflow.ru) сталкиваемся с этим постоянно, и я хочу поделиться своим опытом.

Проблемы с материалами корпуса и их влияние на производительность

Самое распространенное – это выбор не того материала. Чаще всего используют латунь, но латунь бывает разная. Низкокачественная латунь подвержена коррозии, особенно в агрессивных средах. Пытались мы когда-то наладить поставки корпуса из сплава с высоким содержанием цинка – цена была привлекательной, но потом постоянно возникали жалобы на быстрое выгорание и появление трещин. Клиент, работающий с химическими реагентами, буквально 'разнес' эти краны за несколько месяцев. Мы теперь строго выбираем латунь с высоким содержанием меди и цинка, прошедшую контроль качества. Иногда, если условия эксплуатации позволяют, рассматриваем варианты из нержавеющей стали. Но даже тут важно правильно подобрать марку стали – не все нержавейки одинаково хороши в плане коррозионной стойкости.

Еще одна проблема – это толщина стенок. Слишком тонкий корпус не выдержит давления, а слишком толстый – увеличит вес и стоимость. При проектировании всегда приходится искать баланс. Мы часто проводим собственные расчеты прочности, учитывая максимальное рабочее давление и температуру. Заказчики хотят дешево, но качество страдает. Это порочный круг.

Контроль качества изготовления: отливка и обработка

Даже при правильном выборе материала, брак при изготовлении корпуса шарового крана – обычное дело. Во время отливки могут образоваться поры или дефекты поверхности. Обработка – фрезеровка, шлифовка, полировка – тоже требует внимания. Мы сотрудничаем с литейными заводами, которые придерживаются строгих стандартов качества. После отливки проводят контроль на наличие дефектов, проверяют размеры и плотность материала. Очень важно, чтобы корпус был без трещин, сколов и других повреждений. Порой, даже незначительная трещина может привести к серьезным последствиям.

Мы не раз сталкивались с тем, что поставщики 'экономили' на контроле качества отливок. В итоге, нам приходилось дополнительно проводить проверку всей партии, что увеличивало время производства и затраты. И это, скажем так, не добавляет энтузиазма.

Сложности с OEM производством: индивидуальные требования заказчика

OEM производство – это всегда индивидуальный подход. Заказчик может предъявлять самые разные требования к корпусу шарового крана: габариты, материал, конструкция, наличие дополнительных элементов. Важно уметь идти на компромиссы, но при этом не жертвовать качеством. Недавно нам заказчик попросил разработать корпус с нестандартным соединением. Это потребовало дополнительных затрат на проектирование и изготовление оснастки. Но в итоге, нам удалось найти оптимальное решение, которое соответствовало всем требованиям заказчика и при этом не превышало бюджет.

При работе с OEM проектами часто возникает проблема с передачей чертежей и спецификаций. Необходимо четко понимать все требования заказчика и учитывать их при проектировании и изготовлении. Любая ошибка в чертежах может привести к серьезным проблемам на этапе производства.

Примеры неудачных OEM заказов

Бывало и так, что заказчики не могли четко сформулировать свои требования. В итоге, мы делали несколько пробных партий, пока не добивались желаемого результата. Однажды, заказчик попросил корпус с определенным типом уплотнения, но не уточнил, какое именно. В итоге, мы изготовили корпус с не тем уплотнением, и заказчик пришлось возвращать всю партию. Это был неприятный опыт, который научил нас задавать больше вопросов на этапе согласования проекта.

Будущее корпусов шаровых кранов: новые технологии и материалы

В последние годы наблюдается тенденция к использованию новых материалов и технологий при производстве корпусов шаровых кранов. Например, все более популярным становится использование полимерных материалов. Они обладают высокой коррозионной стойкостью и низким весом. Но они пока не так распространены, как традиционные материалы, такие как латунь и нержавеющая сталь.

Кроме того, активно развиваются технологии 3D-печати. Это позволяет создавать корпуса сложной формы с высокой точностью. Однако, стоимость 3D-печати пока еще достаточно высока, поэтому она применяется в основном для прототипирования и изготовления небольших партий.

На данный момент, наиболее перспективным направлением является разработка корпусов с интегрированными датчиками, которые позволяют контролировать давление, температуру и другие параметры потока. Это повышает надежность и безопасность всего изделия.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пробковый клапан DBB

Пробковый клапан DBB -

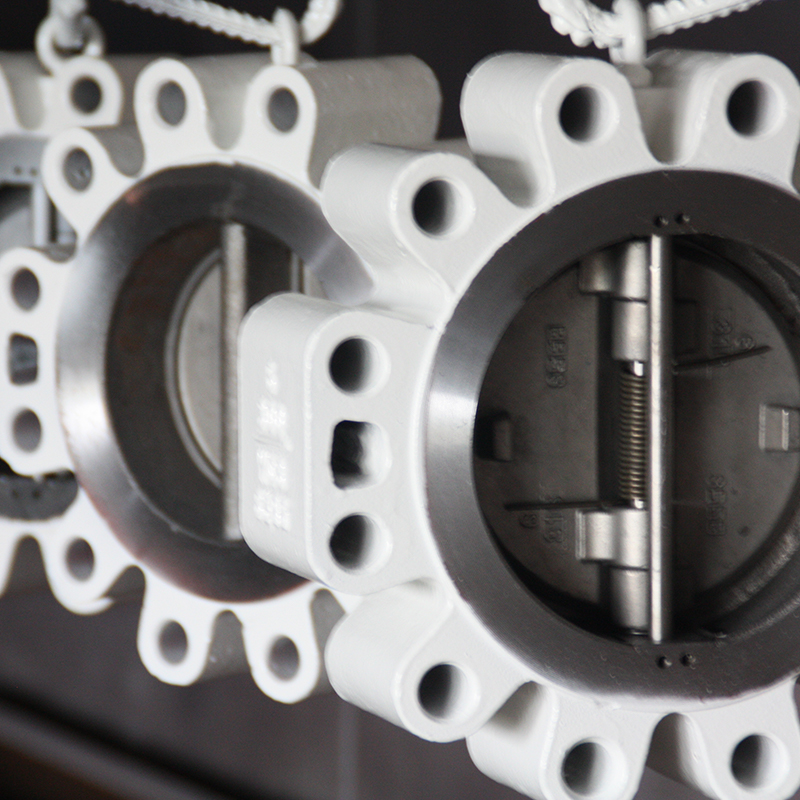

Двухпластинчатый двухфланцевый обратный клапан

Двухпластинчатый двухфланцевый обратный клапан -

КЛАПАН ПЛАВАЮЩИЙ ШАРОВОЙ ИЗ ЛИТОЙ СТАЛИ (ЛИТОЙ)

КЛАПАН ПЛАВАЮЩИЙ ШАРОВОЙ ИЗ ЛИТОЙ СТАЛИ (ЛИТОЙ) -

Двупластинный ваферный клапан неразворота

Двупластинный ваферный клапан неразворота -

Кованый стальной фильтр Y-образной формы

Кованый стальной фильтр Y-образной формы -

3-КОМПОНЕНТНЫЙ КОВАНЫЙ ПЛАВАЮЩИЙ ШАРОВОЙ КЛАПАН

3-КОМПОНЕНТНЫЙ КОВАНЫЙ ПЛАВАЮЩИЙ ШАРОВОЙ КЛАПАН -

Обратный обратный клапан из литой стали с наклонным диском

Обратный обратный клапан из литой стали с наклонным диском -

Клиновой задвижкой из литой стали

Клиновой задвижкой из литой стали -

Двухпластинчатый обратный клапан типа Вафля с ушками

Двухпластинчатый обратный клапан типа Вафля с ушками -

Криогенный шаровой кран с цапфой с боковым входом

Криогенный шаровой кран с цапфой с боковым входом -

Полносварной шаровой кран (с ручным управлением)

Полносварной шаровой кран (с ручным управлением) -

Фильтр корзиночного типа

Фильтр корзиночного типа

Связанный поиск

Связанный поиск- Китайский производитель ручных приварных шаровых кранов

- Высококачественный производитель седла шарового крана

- Производитель oem нержавеющей стали полнопроходной шаровой кран

- Шаровой кран из нержавеющей стали 12х18н10т

- Производитель oem шаровых кранов для заглубленных газовых установок

- Поставщики шаровых кранов из нержавеющей стали oem полнопроходных

- Завод по производству шаровых кранов с обогреваемой рубашкой

- Китайский производитель шаровых кранов с удлиненным штоком

- Известные поставщики 12x18n10t шаровой кран из нержавеющей стали

- Известный производитель фланцевых шаровых кранов