Производитель oem литой стальной задвижки ggc

Производитель oem литой стальной задвижки ggc – это запрос, который постоянно попадается в работе. Изначально, когда только начинал, казалось, все просто: берешь чертеж, делаешь заготовку, лить и все. Но опыт быстро показал, что это далеко не так. Простота внешняя часто скрывает сложную подноготную производства высокоточных деталей. Хочется поделиться не каким-то универсальным рецептом, а скорее накопленным багажом наблюдений и ошибок – теми моментами, которые редко попадают в нормативные документы, но существенно влияют на конечный результат.

Современные требования к литым задвижкам

В последние годы спрос на литые задвижки с высоким уровнем надежности и долговечности растет экспоненциально. Это связано с ужесточением требований к безопасности в различных отраслях – от нефтегазовой до химической промышленности. И раньше заказы были проще, сейчас – почти каждый раз сталкиваемся с необходимостью соответствия строгим стандартам, часто разработанным заказчиком. Просто 'сделать по чертежу' уже не прокатывает. Например, часто требуется сертификация по API, ASME, PED – это существенно влияет на выбор материалов, технологии литья и последующей обработки.

С одной стороны, это здорово – гарантия качества. С другой – требует постоянного обновления знаний и внедрения новых технологий. Ранее для большинства применений вполне хватало обыкновенной углеродистой стали, сейчас всё чаще требуются жаропрочные сплавы, нержавеющая сталь с повышенной коррозионной стойкостью, даже инконель для экстремальных условий. Влияет и динамика ценообразования на металлы – это тоже важный фактор, который нужно учитывать при проектировании.

Проблемы, возникающие на этапе литья

Литье литьевых задвижек – это не просто заливка расплава в форму. Это сложный технологический процесс, который требует четкого контроля всех параметров: температуры заливки, скорости охлаждения, давления. Даже небольшое отклонение может привести к образованию дефектов – трещин, porosities, деформаций. Мы, например, неоднократно сталкивались с проблемой 'усадки' металла в процессе охлаждения, особенно при работе с высокопрочными сплавами. Для решения этой проблемы приходилось разрабатывать специальные схемы охлаждения, использовать керамические теплоизоляторы, даже применять вакуумную литью.

Еще одна проблема – это качество формы. Даже небольшие неровности на стенках формы могут привести к появлению дефектов на поверхности задвижки. Нам приходилось тратить значительное время на поиск и устранение этих проблем – от пересмотра конструкторской документации до внедрения новых методов контроля качества форм.

Роль 3D моделирования в проектировании

В последние годы всё большую роль играет 3D моделирование. Это позволяет не только визуализировать будущий продукт, но и проводить расчеты, выявлять потенциальные проблемы на этапе проектирования. Мы используем 3D-моделирование для оптимизации геометрии задвижек, расчета теплового расширения, проверки на наличие концентрации напряжений. Это существенно сокращает время и затраты на прототипирование.

Причем не только в геометрии, но и в расчете режимов литья. Современные программы позволяют моделировать процесс заполнения формы расплавом, прогнозировать образование дефектов и оптимизировать параметры литья. Это позволяет повысить качество продукции и снизить количество брака.

Контроль качества и последующая обработка

После литья задвижки проходят ряд проверок – визуальный осмотр, контроль размеров, механические испытания. Контроль качества на каждом этапе производства – это залог надежности и долговечности продукции. Мы используем различные методы контроля качества: ультразвуковой контроль, рентгенографию, магнитный контроль. Необходимо тщательно проверять не только геометрию задвижки, но и механические свойства металла.

После литья задвижки проходят механическую обработку – токарная, фрезерная, сверлильная. Это необходимо для придания задвижке требуемых размеров и обеспечения точности подгонки деталей. Качество механической обработки напрямую влияет на работоспособность и долговечность задвижки. Часто приходится использовать сложные технологические процессы, такие как электроэрозионная обработка, для получения деталей сложной формы.

Опыт работы с заказами OEM

С опытом работы с OEM литой стальной задвижки, у нас сформировалась определенная философия. Важно не просто выполнять заказ, но и понимать потребности заказчика, учитывать специфику его производства. Часто заказчики не имеют четкого представления о технических требованиях к задвижке, поэтому нашей задачей является не только производство детали, но и консультирование по вопросам выбора материалов, технологии литья, системы контроля качества. Иногда это приводит к тому, что мы предлагаем альтернативные решения, которые позволяют улучшить характеристики задвижки или снизить стоимость производства.

Например, в одном из проектов заказчику требовалась задвижка для работы в агрессивной среде. Мы предложили использовать сплав с повышенной коррозионной стойкостью, а также разработали специальную систему покрытия, которая защищает задвижку от воздействия агрессивных сред. Это позволило увеличить срок службы задвижки и снизить затраты на обслуживание.

Сложности и потенциальные решения

Одним из наиболее сложных вопросов является обеспечение однородности металла в задвижке. Это особенно важно при работе с высокопрочными сплавами. Неоднородность металла может привести к образованию дефектов, снижению прочности и долговечности задвижки. Для решения этой проблемы мы используем специальные технологии литья, такие как вакуумная литью, а также применяем методы термообработки.

Также стоит отметить проблему контроля размеров задвижки. Размеры задвижки должны соответствовать требованиям чертежа с высокой точностью. Для контроля размеров мы используем современные измерительные инструменты, такие как координатно-измерительные машины, лазерные сканеры.

В заключение хочется сказать, что производство литьевых задвижек – это сложная и ответственная задача, требующая опыта, знаний и постоянного совершенствования. Мы постоянно работаем над улучшением наших технологий, внедряем новые методы контроля качества, чтобы предоставлять нашим клиентам продукцию высочайшего качества.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

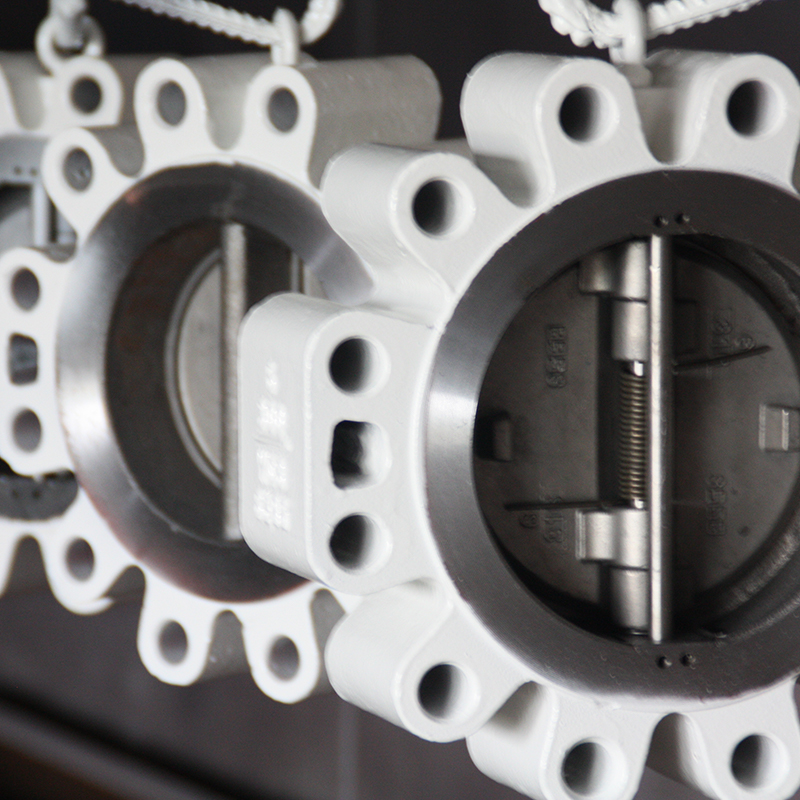

Двухпластинчатый обратный клапан типа Вафля с ушками

Двухпластинчатый обратный клапан типа Вафля с ушками -

Задвижка из кованой стали

Задвижка из кованой стали -

Двухпластинчатый двухфланцевый обратный клапан

Двухпластинчатый двухфланцевый обратный клапан -

Запорный клапан из кованой стали

Запорный клапан из кованой стали -

3-КОМПОНЕНТНЫЙ КОВАНЫЙ ПЛАВАЮЩИЙ ШАРОВОЙ КЛАПАН

3-КОМПОНЕНТНЫЙ КОВАНЫЙ ПЛАВАЮЩИЙ ШАРОВОЙ КЛАПАН -

Кованый стальной фильтр Y-образной формы

Кованый стальной фильтр Y-образной формы -

Обратный обратный клапан из литой стали с наклонным диском

Обратный обратный клапан из литой стали с наклонным диском -

КЛАПАН ПЛАВАЮЩИЙ ШАРОВОЙ ИЗ ЛИТОЙ СТАЛИ (ЛИТОЙ)

КЛАПАН ПЛАВАЮЩИЙ ШАРОВОЙ ИЗ ЛИТОЙ СТАЛИ (ЛИТОЙ) -

Обратный обратный клапан из литой стали

Обратный обратный клапан из литой стали -

Эксцентриковый поворотный затвор

Эксцентриковый поворотный затвор -

КЛАПАН ПЛАВАЮЩИЙ ШАРОВОЙ ИЗ КОВАНОЙ СТАЛИ (КОВАННЫЙ)

КЛАПАН ПЛАВАЮЩИЙ ШАРОВОЙ ИЗ КОВАНОЙ СТАЛИ (КОВАННЫЙ) -

Криогенный шаровой кран с цапфой с боковым входом

Криогенный шаровой кран с цапфой с боковым входом

Связанный поиск

Связанный поиск- Поставщики oem ручной редуктор шаровые краны

- Шаровые краны с фиксированным металлическим седлом из китая

- Поставщики oem криогенные шаровые краны с верхним монтажом

- Поставщики oemapi 6d сертифицированных шаровых кранов

- Высокое качество нержавеющая сталь шаровой кран цена производитель

- Oem купить подземные шаровые краны

- Завод кованых задвижек

- Пневматические шаровые краны из китая

- Китайские поставщики ручных полнопроходных шаровых кранов

- Китай шаровой кран из нержавеющей стали 1 дюйм