Oem производитель стальных ручных шаровых кранов

Сразу скажу, рынок стальных шаровых кранов – это не просто продажа металла. Многие воспринимают это как стандартное производство, но опыт показывает, что качество и надежность сильно зависят от подхода к проектированию, используемых материалов и, конечно, квалификации команды. Я вот часто сталкивался с ситуациями, когда якобы 'российский' краны оказывались китайскими, а заявленная точность размеров была лишь приблизительной. И это не просто вопросы цену, это безопасность и долговечность системы.

Основные вызовы в производстве стальных шаровых кранов

Первая проблема, с которой сталкиваешься – это выбор стали. Не любая сталь подходит для изготовления стальных шаровых кранов. Нужно учитывать давление, температуру рабочей среды, агрессивность среды. Используются разные марки – от углеродистой до нержавеющей. Выбор влияет на коррозионную стойкость, механические свойства и, в конечном итоге, на срок службы. Я помню один случай, когда заказали краны из 'стали' по документации, а на деле это оказалась низкокачественная углеродистая сталь. Через полгода эксплуатации в химической промышленности они начала быстро ржаветь, что привело к аварийной остановке производства и огромным убыткам. Поэтому контроль качества металла на каждом этапе – это критически важно.

Дальше – геометрия. Шаровой кран – деталь с высокой точностью изготовления. Неправильная форма корпуса, неровность поверхности седла – все это приводит к течи и снижает эффективность работы. Здесь нужна не просто станина с токарными автоматами, а опыт и понимание процесса. Зачастую производители сосредотачиваются на скорости и количестве, жертвуя точностью. Это, опять же, отражается на надежности и безопасности.

Технологии изготовления корпуса

Классический способ – это ковка или штамповка, затем последующая обработка на токарных и фрезерных станках. Современные производители активно используют технологии холодной штамповки и сварки, что позволяет снизить расход металла и повысить точность. Но опять же, нужна квалифицированная команда, способная работать с современным оборудованием и контролировать процесс. Оптимизация процесса штамповки – важный момент, который часто упускают из виду.

Мы, в своей работе, используем сочетание традиционных и современных технологий. Для крупных деталей – ковка, для более простых – штамповка. Сварка выполняется автоматизированными установками, что гарантирует высокую точность и прочность соединения. Важно правильно подбирать сварочные материалы и параметры, чтобы избежать дефектов. Привлекаем к контролю качества независимые лаборатории, чтобы убедиться в соответствии продукции стандартам.

Проблемы с уплотнениями и седлами

Уплотнения и седла – это 'сердце' любого шарового крана. Именно они обеспечивают герметичность соединения. И здесь тоже много подводных камней. Можно использовать разные материалы для уплотнений – фторопласт (PTFE), тефлон, полиуретан, Viton. Каждый материал имеет свои преимущества и недостатки. Важно правильно подобрать материал в зависимости от рабочей среды и параметров. Например, в агрессивных средах лучше использовать Viton, а в условиях высоких температур – фторопласт. Помню один случай, когда выбрали не тот материал для уплотнения в кране для транспортировки серной кислоты. Через несколько месяцев крана пришлось полностью разбирать и переделывать.

Седло – это важная часть, определяющая герметичность. Оно должно быть идеально гладким и без дефектов. После изготовления седло подвергается шлифованию и полировке. Иногда используют вакуумную обработку для удаления остатков металла и улучшения шероховатости поверхности. Современные технологии позволяют создавать седла с шероховатостью менее 0.8 микрон, что обеспечивает высокую герметичность.

Пример усовершенствования конструкции

Мы разработали и внедрили систему саморегулирующихся уплотнений для наших стальных шаровых кранов. Это представляет собой несколько концентрических колец из полиуретана, которые автоматически подстраиваются под неровности поверхности седла, обеспечивая максимальную герметичность даже при небольших отклонениях. Это значительно повышает надежность и срок службы крана.

Контроль качества и сертификация

Недостаточно просто сделать красивую деталь. Нужно убедиться, что она соответствует всем требованиям и стандартам. Контроль качества – это комплексный процесс, включающий визуальный осмотр, измерения размеров, гидроиспытания и механические испытания. Мы используем современное измерительное оборудование – координатно-измерительные машины, профилометры, реометры. После изготовления каждый кран проходит испытания на герметичность и прочность.

Все наши стальные шаровые краны сертифицированы в соответствии с требованиями ГОСТ и европейскими стандартами (например, EN 1092-1). Мы также проводим собственные независимые испытания для подтверждения качества нашей продукции. Сертификация – это не просто формальность, это гарантия того, что наши краны соответствуют всем требованиям и безопасны в эксплуатации.

Сложности с поставками и логистикой

Даже если у вас есть отличная технология и квалифицированная команда, проблемы с поставками материалов и логистикой могут сорвать производство. Особенно это актуально в текущей экономической ситуации. Задержки с поставками стали, уплотнений, крепежа – все это приводит к увеличению сроков изготовления и повышению стоимости продукции.

Чтобы минимизировать эти риски, мы работаем с несколькими надежными поставщиками и закупаем материалы заранее. Мы также используем современные системы управления запасами, чтобы всегда иметь под рукой необходимые компоненты. Хорошая логистика – это важная часть успешного производства.

Заключение

Производство качественных стальных шаровых кранов – это сложный и ответственный процесс, требующий опыта, квалификации и современного оборудования. Не стоит экономить на качестве материалов и контроле качества. Это окупится в долгосрочной перспективе. Мы в ООО Вэньчжоу Лидер Контроль Потока Оборудование постоянно совершенствуем свои технологии и повышаем качество продукции, чтобы удовлетворить потребности наших клиентов. Если вам нужны надежные и долговечные стальные шаровые краны, обратитесь к нам.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Литой стальной фильтр Y-образной формы

Литой стальной фильтр Y-образной формы -

КЛАПАН ПЛАВАЮЩИЙ ШАРОВОЙ ИЗ КОВАНОЙ СТАЛИ (КОВАННЫЙ)

КЛАПАН ПЛАВАЮЩИЙ ШАРОВОЙ ИЗ КОВАНОЙ СТАЛИ (КОВАННЫЙ) -

Криогенный шаровой кран с цапфой с боковым входом

Криогенный шаровой кран с цапфой с боковым входом -

Шаровой кран с цапфой с верхним входом

Шаровой кран с цапфой с верхним входом -

ПОЛНОСТЬЮ СВАРНОЙ ПЛАВАЮЩИЙ ШАРОВОЙ КЛАПАН

ПОЛНОСТЬЮ СВАРНОЙ ПЛАВАЮЩИЙ ШАРОВОЙ КЛАПАН -

Обратный клапан из кованой стали

Обратный клапан из кованой стали -

Двойной блок и выпускной клапан

Двойной блок и выпускной клапан -

Задвижка из кованой стали

Задвижка из кованой стали -

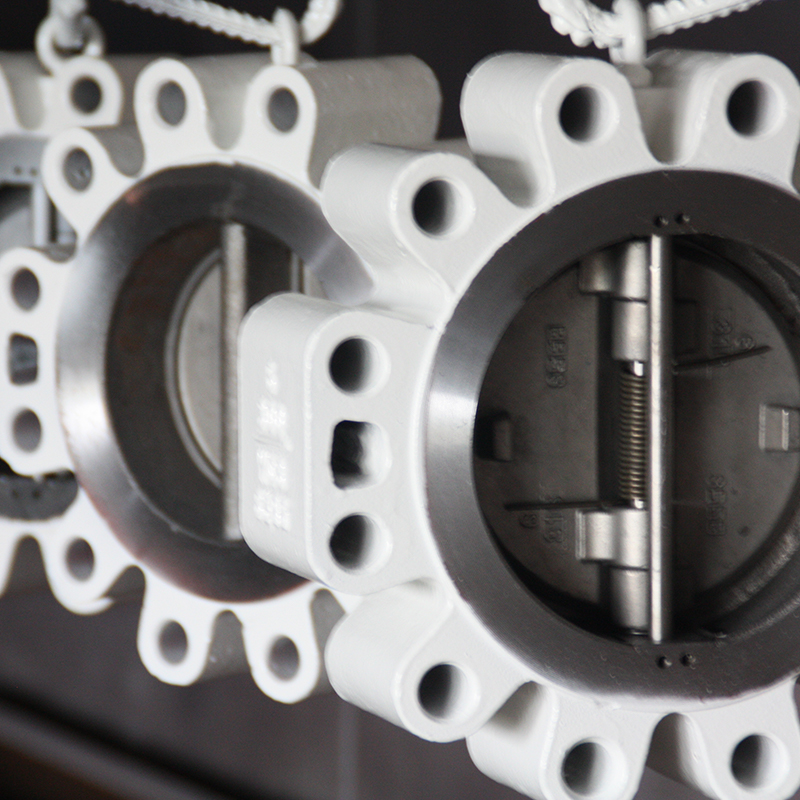

Двупластинный ваферный клапан неразворота

Двупластинный ваферный клапан неразворота -

Двухпластинчатый обратный клапан типа Вафля с ушками

Двухпластинчатый обратный клапан типа Вафля с ушками -

КЛАПАН ПЛАВАЮЩИЙ ШАРОВОЙ ИЗ ЛИТОЙ СТАЛИ (ЛИТОЙ)

КЛАПАН ПЛАВАЮЩИЙ ШАРОВОЙ ИЗ ЛИТОЙ СТАЛИ (ЛИТОЙ) -

Шаровой кран с цапфой из литой стали (боковой вход)

Шаровой кран с цапфой из литой стали (боковой вход)

Связанный поиск

Связанный поиск- Трехходовой шаровой кран из нержавеющей стали завод

- Производитель известных dib-1 шаровой кран двойной изоляции тип 1

- Производитель заглубленных шаровых кранов для газопроводов

- Высокое качество adl нержавеющей стали шаровой кран производитель

- Китайский производитель шаровых кранов

- Китайский производитель стальных шаровых кранов для подземной установки

- Поставщики oem двухкомпонентные литые стальные плавающие шаровые краны

- Производители шаровых кранов с верхним монтажом

- Производитель шаровых кранов для заглубленного монтажа

- Известные поставщики шаровых кранов для трубопроводов природного газа