Oem производитель шаровых кранов для подземной установки

Подземные шаровые краны – штука непростая. На первый взгляд, кажется, что это просто задвижка, утопленная в землю. Но это далеко не так. Опыт показывает, что многие недооценивают сложности, связанные с проектированием и изготовлением таких конструкций. Отсутствие должного внимания к деталям может привести к серьезным проблемам в будущем – от утечек до необходимости дорогостоящего ремонта или даже замены. Вот о чем я думаю, основываясь на практике и наблюдениях.

Специфика подземной установки: что отличает от надземных аналогов?

Первое, о чем нужно думать, это коррозия. Под землей влажность гораздо выше, а почвенные агрессивные вещества оказывают негативное влияние на металл. Использование стандартного материала без дополнительной защиты – прямой путь к преждевременному выходу из строя. Мы часто сталкиваемся с ситуациями, когда краны, собранные из нержавеющей стали начального класса, начинают ржаветь уже через несколько лет. В таких случаях приходится переделывать всю систему, что, разумеется, несет значительные финансовые затраты. Поэтому выбор материала – критически важный этап.

Еще один важный аспект – это нагрузка. Подземные шаровые краны должны выдерживать значительный вес грунта, а также возможные вибрации от транспорта или промышленных объектов. Конструкция должна быть рассчитана на эти нагрузки, чтобы не деформироваться и не потерять герметичность. Просто увеличить толщину металла – не всегда решение, нужно учитывать геометрию и распределение давления.

Насчет уплотнений – тут тоже есть свои нюансы. Нельзя использовать стандартные уплотнительные материалы, они быстро разрушаются под воздействием влаги и давления грунта. Нужны специальные резиновые или полимерные уплотнители, устойчивые к коррозии и высоким температурам. Мы в ООО Вэньчжоу Лидер Контроль Потока Оборудование используем тефлоновые прокладки в комбинации с специальными уплотнительными кольцами из фторэластомеров – это доказанный временем и опытом подход.

Материалы и технологии изготовления: выбор в пользу долговечности

Для изготовления подземных шаровых кранов обычно используют нержавеющую сталь AISI 304 или AISI 316, а также специальные сплавы с повышенной коррозионной стойкостью. Выбор сплава зависит от агрессивности среды и требуемого срока службы. Мы, например, часто используем AISI 316 для систем, расположенных вблизи моря или в промышленных зонах с высокой концентрацией химических веществ.

Технология изготовления также играет важную роль. Вальцовка корпуса обеспечивает высокую прочность и герметичность соединения. Поверхностная обработка – полировка или нанесение защитного покрытия – предотвращает коррозию и увеличивает срок службы изделия. Особенно актуально для мест, где существует риск механических повреждений.

Автоматизированная сборка и контроль качества – обязательные условия для производства надежного оборудования. Мы стараемся внедрять современные технологии, чтобы минимизировать человеческий фактор и обеспечить соответствие продукции заявленным характеристикам. Строгий контроль качества на всех этапах производства – от входного контроля материалов до финального испытания готового изделия – это залог долгой и бесперебойной работы подземного шарового крана.

Типичные ошибки при проектировании и монтаже: чего стоит избегать?

Одна из распространенных ошибок – это неправильный расчет диаметра крана. Он должен соответствовать пропускной способности трубопровода и учитывать возможные перепады давления. Неправильно подобранный диаметр может привести к снижению эффективности системы и даже к ее аварийной остановке.

Другая ошибка – это неправильный монтаж. Кран должен быть установлен строго по вертикали и надежно закреплен в земле. Недостаточная глубина заложения или неправильное уплотнение грунта могут привести к протечкам и деформации конструкции. Промывка системы после установки – обязательная процедура для удаления остатков мусора и предотвращения коррозии.

Иногда можно встретить попытки сэкономить на уплотнениях. Использование дешевых и некачественных уплотнителей – верный способ потерять герметичность системы. Стоит помнить, что экономия на материалах и технологиях может обернуться гораздо большими затратами в будущем.

Практический опыт: примеры успешных и неудачных проектов

У нас есть опыт работы с различными проектами подземных шаровых кранов – от небольших коммунальных сетей до крупных промышленных объектов. Один из самых интересных проектов – это строительство новой системы водоснабжения в жилом комплексе. Мы использовали шаровые краны из нержавеющей стали AISI 316, установленные в бетонированных траншеях. Система работает безупречно уже несколько лет, и мы получили положительные отзывы от заказчика.

Были и неудачные примеры. Например, мы участвовали в проекте по восстановлению старой системы канализации. При монтаже были использованы краны из некачественной стали, которые быстро корродировали. В итоге, пришлось заменить все краны и переделывать часть системы. Этот опыт научил нас еще больше внимательно относиться к выбору материалов и технологии изготовления.

Что касается обслуживания, то регулярный осмотр и проверка герметичности – обязательное условие для продления срока службы подземных шаровых кранов. Важно следить за состоянием уплотнений и своевременно устранять мелкие неисправности, чтобы предотвратить серьезные проблемы.

Перспективы развития рынка и новые тенденции

Рынок подземных шаровых кранов постоянно развивается. Появляются новые материалы и технологии, которые позволяют улучшить характеристики и увеличить срок службы изделий. Например, сейчас активно используются покрытия на основе керамики или полимерных мембран, которые обеспечивают дополнительную защиту от коррозии.

В последнее время наблюдается тенденция к автоматизации систем управления давлением и контроля герметичности. Это позволяет повысить эффективность работы системы и снизить вероятность аварий. Мы, ООО Вэньчжоу Лидер Контроль Потока Оборудование, активно внедряем эти технологии в нашу продукцию.

Особое внимание уделяется экологичности. Разрабатываются краны с низким уровнем шума и вибрации, а также с минимальным воздействием на окружающую среду. Экологичность становится все более важным фактором при выборе оборудования для подземных коммуникаций.

В заключение

Производство качественных подземных шаровых кранов – это сложный и ответственный процесс, требующий глубоких знаний и опыта. Не стоит экономить на материалах и технологиях, чтобы не столкнуться с проблемами в будущем. Важно внимательно относиться к проектированию и монтажу, а также регулярно проводить техническое обслуживание. Только так можно обеспечить долговечную и бесперебойную работу системы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Шаровой кран с цапфой с верхним входом

Шаровой кран с цапфой с верхним входом -

Запорный клапан из литой стали

Запорный клапан из литой стали -

3-КОМПОНЕНТНЫЙ КОВАНЫЙ ПЛАВАЮЩИЙ ШАРОВОЙ КЛАПАН

3-КОМПОНЕНТНЫЙ КОВАНЫЙ ПЛАВАЮЩИЙ ШАРОВОЙ КЛАПАН -

Обратный обратный клапан из литой стали с наклонным диском

Обратный обратный клапан из литой стали с наклонным диском -

Литой стальной фильтр Y-образной формы

Литой стальной фильтр Y-образной формы -

Шаровой кран с цапфой из кованой стали (боковой вход)

Шаровой кран с цапфой из кованой стали (боковой вход) -

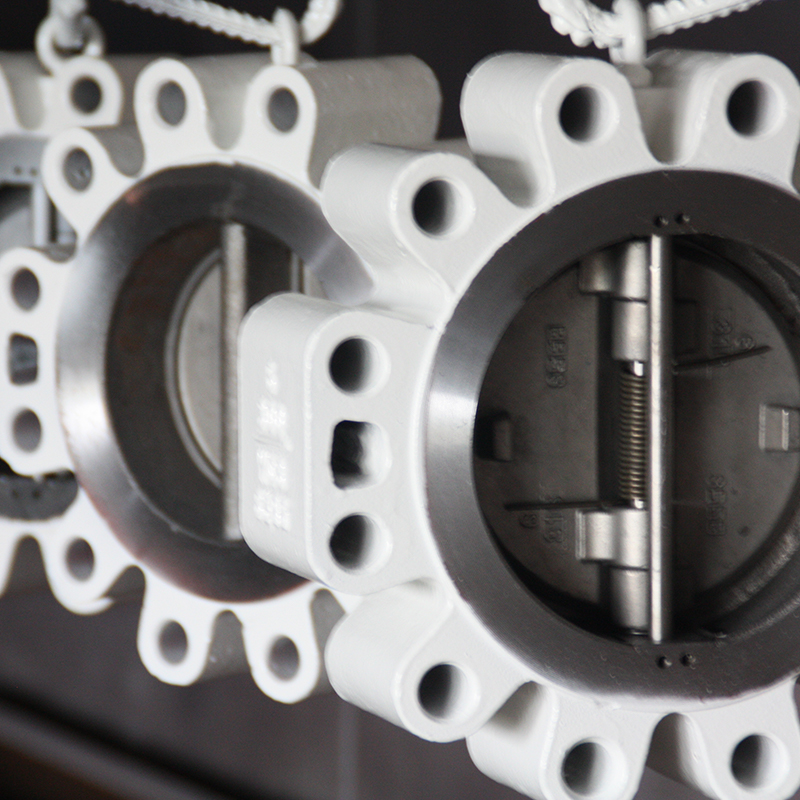

Двухпластинчатый обратный клапан типа Вафля с ушками

Двухпластинчатый обратный клапан типа Вафля с ушками -

Криогенный шаровой кран с цапфой с боковым входом

Криогенный шаровой кран с цапфой с боковым входом -

КРИОГЕННЫЙ ПЛАВАЮЩИЙ ШАРОВОЙ КЛАПАН

КРИОГЕННЫЙ ПЛАВАЮЩИЙ ШАРОВОЙ КЛАПАН -

Эксцентриковый поворотный затвор

Эксцентриковый поворотный затвор -

КЛАПАН ПЛАВАЮЩИЙ ШАРОВОЙ ИЗ КОВАНОЙ СТАЛИ (КОВАННЫЙ)

КЛАПАН ПЛАВАЮЩИЙ ШАРОВОЙ ИЗ КОВАНОЙ СТАЛИ (КОВАННЫЙ) -

Пробковый клапан DBB

Пробковый клапан DBB

Связанный поиск

Связанный поиск- Поставщики oem заглубленных шаровых кранов для подземных газовых установок

- Производитель oem литой стали плавающей шаровой кран

- Высокое качество закупки подземные шаровые краны

- Высококачественные производители подземных газовых шаровых кранов

- Шаровой кран высокого качества api 6d кованой стали

- Oem фланцевый шаровой кран

- Китайские поставщики полиэтиленовых шаровых кранов для подземной установки

- Поставщики известных ручных шаровых кранов bv

- Завод ручного насоса для управления гидравлическим приводом шарового крана

- Oem нержавеющая сталь 2-ходовой шаровой кран